Применение прочного прядения в авиационном производстве

2024-11-22

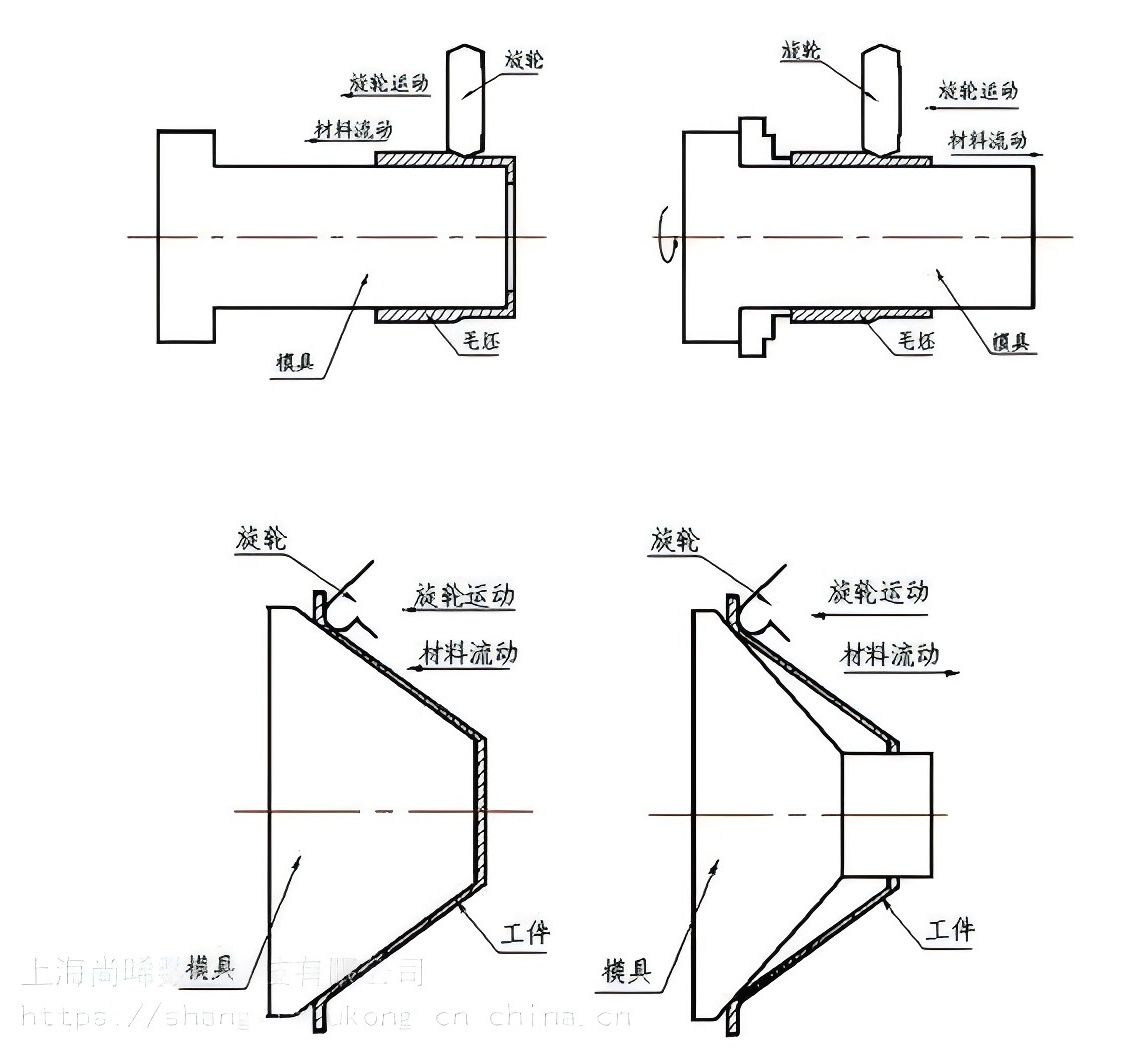

Сильное прядение - это технология формирования прядения, которая может деформировать и утончать металлические материалы. Благодаря тому, что обработанные им изделия имеют степень, высокую твердость, высокую точность, малый вес и другие характеристики, они уже давно широко используются в аэрокосмической промышленности Китая. Типичным применением являются различные детали самолетов.

В самолете, различные носовой капот, суб-топливные баки, воздухозаборники, цилиндры, тяги, слайды, цилиндр привода используются спиннинг формирования. В двигателе крышка пропеллера, магазин, губа, впускной конус, сопло, форсунка и т.д. также в большинстве случаев подвергаются процессу спиннинговой формовки. Структура таких деталей сложная, сырье специальное, размер изделия большой, использование прядильного формования позволяет улучшить целостность структурных компонентов, уменьшить сварные швы и деформацию деталей, а также снизить нагрузку на ручную калибровку. Что еще более важно, благодаря повышенной прочности материала после прядения, расчетная толщина стенок деталей может быть уменьшена, что позволяет снизить вес машины и повысить ее надежность.

Возьмем в качестве примера подбаковый бак самолета. Длина подбака обычно составляет 2~3 м, а традиционный процесс производства - это сначала формирование заслонки, а затем сварка, количество заслонок составляет более 6. Таким образом, количество сварных швов всего топливного бака превышает десять, сварочные деформации, а также требуется большое количество процессов калибровки, большая нагрузка, длительный производственный цикл. В это время проявляются технические преимущества сильного спиннингового формования. Субтанк делится на две симметричные части с середины, и толстая пластина формируется дважды, а затем сваривается в середине с помощью сильного спиннинга. Таким образом, первоначальные десятки сварочных швов сокращаются до одного, что повышает точность и общую прочность суббака, а также сокращает производственный цикл и затраты на изготовление оснастки.

Помимо подбаков, на борту самолета имеется множество сферических или цилиндрических баллонов, которые работают при высоком давлении, некоторые из которых достигают 45 МПа. Рабочее давление этих баллонов очень высокое, некоторые из них достигают 45 МПа. Для того чтобы соответствовать этому давлению и уменьшить вес баллонов, их обшивают металлическими материалами, а снаружи наматывают композитные материалы. Металлические гильзы включают в себя нержавеющую сталь, титан и алюминиевые сплавы. Сферическая и цилиндрическая гильза цилиндра традиционного метода производства является ковка машины, то есть ковка толщиной стенки 30 мм или около того заготовки цилиндра, CNC обработки, после толщины стенки частей 1,5 ~ 2,5 мм. коэффициент использования сырья около 3%, серьезные отходы и длительный цикл обработки, высокая стоимость производства. Из-за большой толщины стенки ковки, внутренняя организация часто неравномерна и т.д. Механическая обработка также разрушает целостность потока металлических волокон и снижает усталостную долговечность продукта. После использования ротационного формования заготовки пластин могут быть получены путем 1~2-кратного сильного прядения для получения требуемой формы и размера, уменьшения или даже отмены механической обработки, повышения срока службы гильзы. Для цилиндрических цилиндров, с помощью обычного процесса закрытия спиннингом, также можно достичь общей формы гильзы цилиндра, вся гильза цилиндра исключает сварной шов, а коэффициент использования материала может достигать более 90%.

Аэрокосмический потенциал является важным символом всеобъемлющей национальной мощи страны, использование технологии сильного прядения улучшает характеристики аэрокосмических материалов, внося важный вклад в развитие аэрокосмической промышленности Китая.